Ausgangssituation

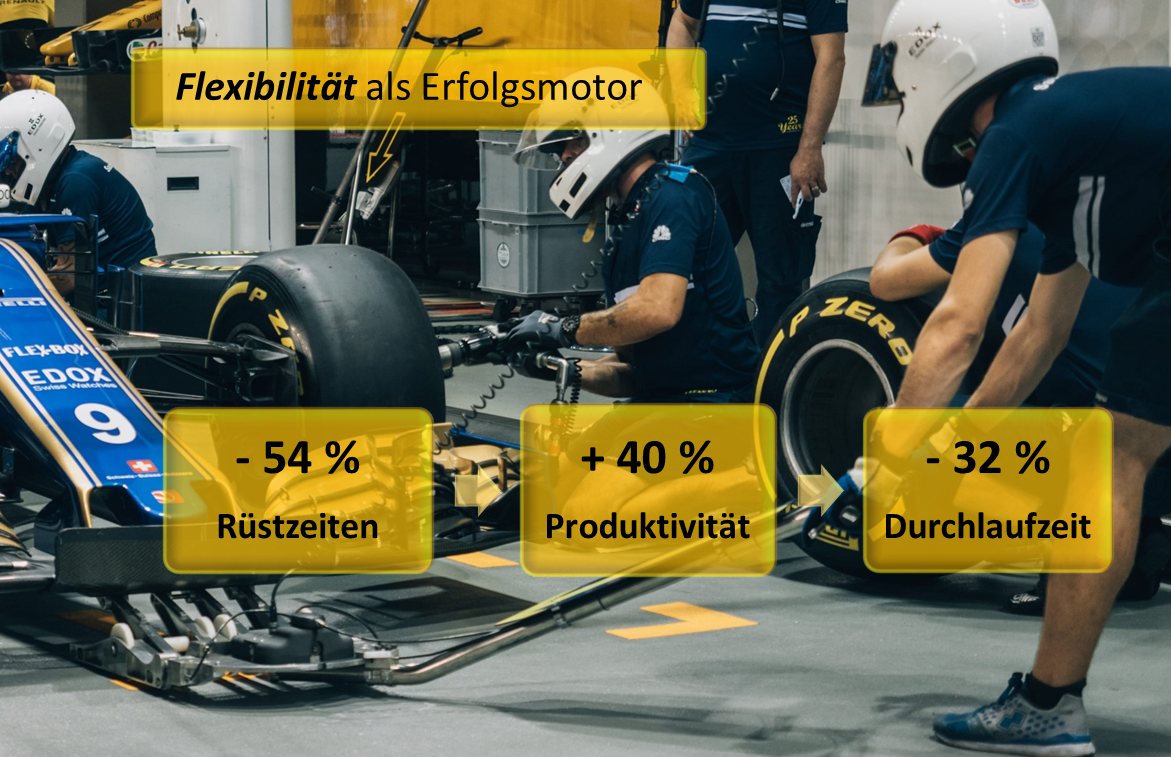

Ein international agierendes mittelständisches Produktionsunternehmen ist in einem Markt tätig, der von einer breiten Produkt- und Variantenvielfalt mit zugleich hohen Nachfrageschwankungen gekennzeichnet ist. Es ist höchste Flexibilität bei gleichzeitig kurzen Lieferzeiten gefordert um wettbewerbsfähig zu sein.

Der Markt macht Druck – Produktion flexibilisieren, aber wie?

Um diese Schwankungen beherrschbarer zu machen hat das Unternehmen vor einigen Jahren seine Fertigung geglättet bzw. nivelliert.

Hierbei werden die Produkte nicht in der Reihenfolge der eingehenden Aufträge hergestellt, sondern ein möglicher Jahresbedarf wird auf kleine Losgrößen heruntergebrochen. In einem getakteten Zeitintervall wird jeweils die gleiche Menge an Produkten und der gleiche Produktmix hergestellt.

So wird jedes Produkt bzw. jede Produktvariante in einem sich wiederholenden Zyklus gefertigt.

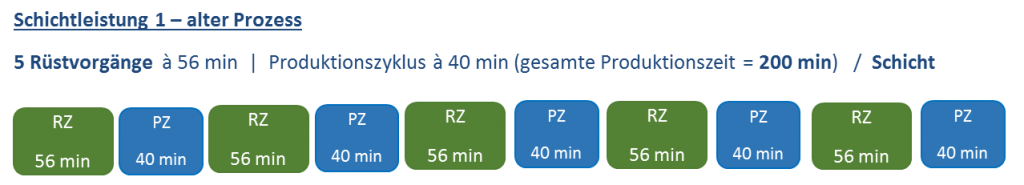

RZ = Rüstzeiten PZ = Produktionszeit

Durch die heruntergebrochenen kleinen Fertigungslose und die dadurch entstandenen kurzen Auftragsdurchlaufzeiten konnte das Unternehmen flexibel auf die Bedarfe der Kunden reagieren ohne große Mengen an Teilen bevorraten zu müssen

Voraussetzung zur Umsetzung dieses Konzeptes sind reduzierte Rüstzeiten .

Steigende Marktanforderungen – Takt beschleunigen

In der aktuellen Lage haben sich die Anforderungen hinsichtlich Nachfrageschwankungen und steigender Flexibilität seitens der Kunden nochmals deutlich erhöht.

Im Umkehrschluss muss die interne Flexibilität erhöht werden und der Produktionszyklus verkürzt bzw. die Taktzahl gesteigert werden um den Anschluss an den Markt nicht zu verlieren.

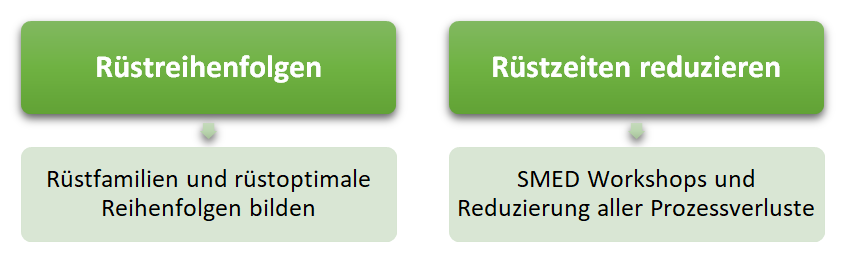

Die Verlustzeit beim Auftragswechsel (Umrüsten) wurde deshalb noch einmal intensiv auf den Prüfstand gestellt, im Team analysiert und konsequent reduziert.

Realisieren – Training & Umsetzung

Erster wichtiger Erfolgsfaktor ist es die Mitarbeiter für das Projekt „Rüstzeiten halbieren“ zu begeistern und zu gewinnen.

Dies wird durch intensive Kommunikation und über ein entsprechendes Training für Führungskräfte und Werker sichergestellt. Die Methoden und das systematische Vorgehen zur weiteren Reduzierung der Rüstzeiten und der Prozessverluste werden zunächst mit Hilfe eines Rüstmodells in mehreren Durchläufen und in Teams „spielerisch“ trainiert. Effiziente Rüststrategien werden dadurch bei den Beteiligten verinnerlicht. Die Teilnehmer werden hierbei hervorragend für das Thema und die Notwendigkeit dieses Projektes sensibilisiert und motiviert.

Im nächsten Schritt werden die im Training geübten Methoden an der konkreten Engpass – Anlage in der Produktion in verschiedenen Workshops mit den Beteiligten umgesetzt. Die schon guten Arbeitsabläufe werden gemeinsam mit den Mitarbeitern weiter perfektioniert, synchronisiert und standardisiert.

Da es sich um eine Engpass – Anlage handelt, werden die Pausenzeiten zusätzlich mit variablen „Springer – Teams“ überbrückt.

Ergebnisse

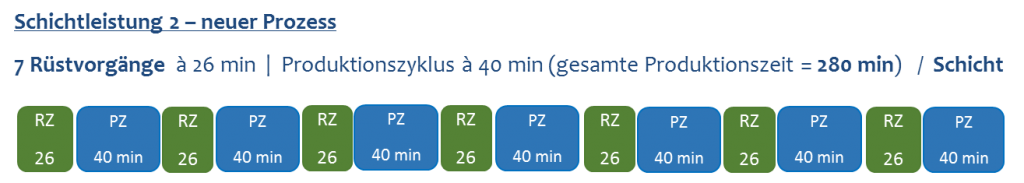

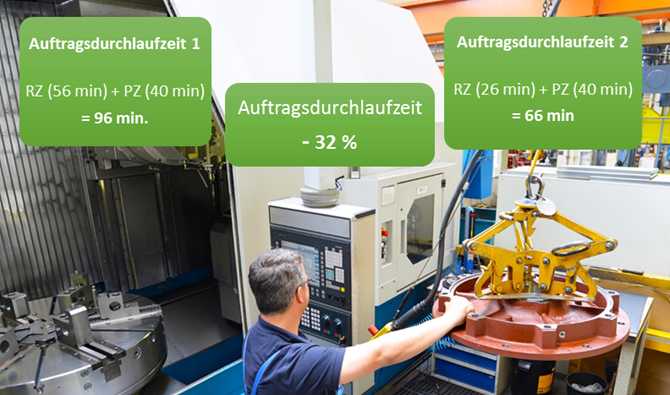

Nach Abschluss der Workshops wird die Rüstzeit von 56 Minuten auf 26 Minuten reduziert. Dadurch wird die Takt- und Durchlaufzeit der einzelnen Aufträge verkürzt und Produktivität und Durchsatz entsprechend gesteigert.

RZ = Rüstzeiten PZ = Produktionszeit

1. Steigerung der Produktivität

2. Reduzierung der Takt- und Durchlaufzeit

Resümee

Neben der Produktivitätssteigerung konnte die Flexibilität auf Marktbedarfe und die Verfügbarkeit der Produkte deutlich gesteigert werden ohne zusätzliche Bestände aufzubauen.

Der Impulsgeber und Treiberprozess zur Erreichung dieser Erfolge war der Rüstprozess bzw. die signifikante Reduzierung der Rüstzeit.

Sie möchten Ihre Rüstzeiten erfolgreich und nachhaltig reduzieren? Sprechen Sie uns unverbindlich an: 06887 / 887921 | info@imb-ub.de