Der Anfang

Für Betriebsleiter Heiko L. war klar, es muss etwas geschehen. Die immer kleiner werdenden Losgrößen der Kunden und die Zunahme der Variantenvielfalt erfordern ein weitaus häufigeres Umrüsten der neuen Anlage als früher. Zudem ist die neue Anlage ein Engpass über den viele Aufträge laufen. Produktivität und Termintreue haben sich deutlich verschlechtert. Der Auftragsrückstand in den letzten Monaten ist stark angestiegen.

Hinzu kommt, dass jeder Rüster seinen eigenen Rüstablauf durchführt, es gibt keine einheitliche Vorgehensweise sodass es zu stark abweichenden und schwankenden Rüstzeiten kommt. Erschwert wird das Ganze durch lange Wege, Suchzeiten und zusätzliche Störungen.

Heiko. L vermutet unter diesen Bedingungen mittelfristig nicht mehr wettbewerbsfähig zu bleiben.

Wie geht´s weiter? . . .

Von einem Bekannten aus einem anderen Unternehmen erfährt er von einem Prozessberater, der die Rüstzeiten gemeinsam mit den Rüstern um 50 % reduziert hat. Der Betriebsleiter denkt: selbst wenn wir nur 25 % der Zeiten auf stabilem Niveau reduzieren könnten, wäre das ein Erfolg für uns. Er nimmt Kontakt zu dem Prozessberater auf.

Dieser weiß aus Erfahrung, der Weg zum Erfolg führt primär über die Beteiligung und Einbindung der Mitarbeiter.

Die ersten Schritte

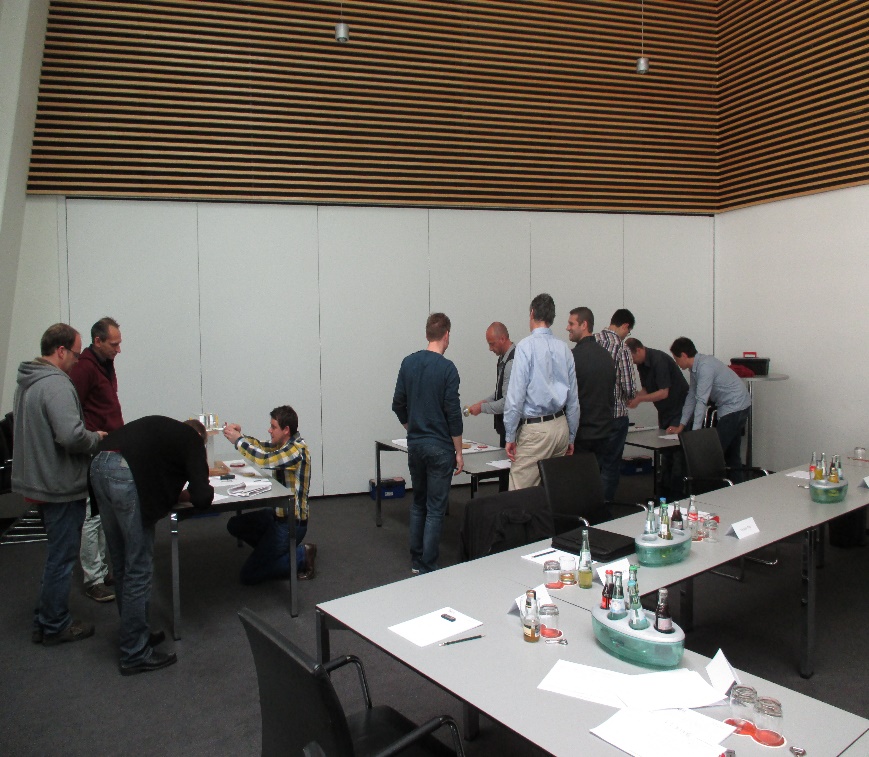

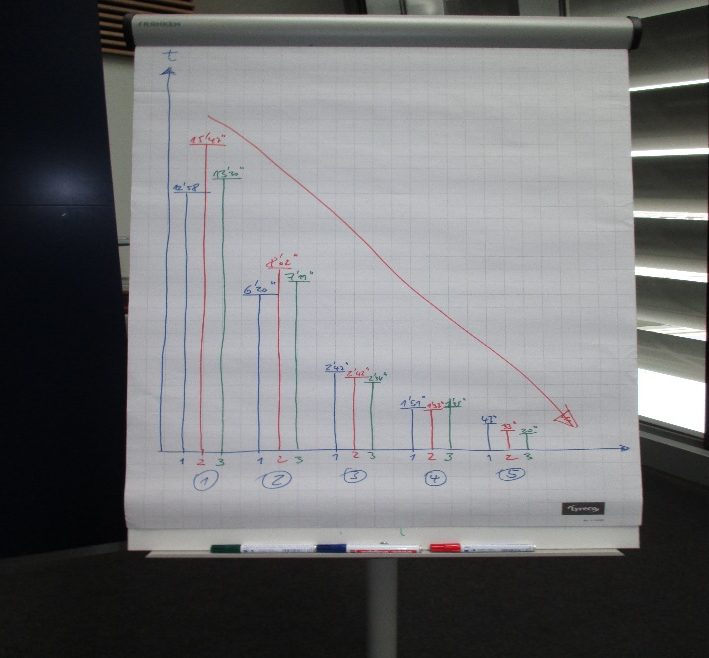

Im ersten Schritt ist deshalb das Ziel einem ausgewählten Personenkreis bestehend aus Einrichtern, Meistern, Mitarbeiter aus AV und Technik, nicht nur die Methodik und Systematik des „schnellen Rüstens“ zu vermitteln, sondern diese auch praxisbezogen zu trainieren. Wichtig ist es an diesem Seminartag die Menschen mental mit auf den Weg zu nehmen und das Verständnis und Interesse am Optimierungsprozess zu wecken und die Zusammenhänge zu erkennen. Trainiert wird an 3 Modellen, die während dieses Tages in 3 Teams (12 Teilnehmer) immer wieder umgebaut werden. Abläufe und Rüstzeiten werden dabei ständig weiter verbessert. Die Teilnehmer lernen wie Verbesserungen systematisch entwickelt und Prozesse standardisiert werden. Wissensvermittlung und Spaß gehen Hand in Hand. Am Ende des Tages bringt es ein Einrichter begeisternd auf den Punkt: „ Hätte nicht gedacht, dass die Summe aus vielen kleinen systematischen Verbesserungen diese enorme Wirkung auf die Reduzierung der Rüstzeit haben, das sollte doch auch an unserer Anlage funktionieren…“

Die Umsetzung

Am Folgetag geht es jetzt mit 4 Personen zur IST – Aufnahme des Rüstprozesses an der neuen Presse. Die Systematik, die am Vortag trainiert wurde, wird jetzt in der Praxis angewendet.

Der gesamte Prozess wird in Ablaufschritte unterteilt, Einzelzeiten und Wege werden dabei aufgenommen. Schwachstellen, Probleme, Störungen und Ideen während des Rüstens werden vom Team schriftlich festgehalten. Am Ende diesen Tages haben wir einen IST – Zustand des gesamten Rüstprozesses.

Resultate nach 3 Tagen

Am 3. Tag folgt der kreative Teil. Unter der Moderation des Prozessberaters wird nun jeder Rüstschritt im Team hinterfragt und analysiert. Rüstschritte werden teilweise neu organisiert, Reihenfolgen verändert, Wege verkürzt, Wartezeiten minimiert, Suchzeiten eliminiert. Der Berater wird nicht müde die Abläufe immer wieder kritisch zu hinterfragen. Der Mitarbeiter aus der Werkzeugkonstruktion hat nun die Idee 2 kleine Veränderungen an der Anlage durchzuführen, die kaum Geld kosten, aber den Zugang für den Rüster an einigen Stellen stark vereinfacht. Dies führt zu einer Zeitersparnis von geschätzten 15 Minuten pro Rüstvorgang. Hochgerechnet über ein Jahr ergibt das ca. 2 Schichten Zeitersparnis!

Das Team erarbeitet einen optimalen SOLL – Rüstprozess (Rüststandard). Der Rüststandard muss dynamisch bleiben, das heißt dieser sollte auch in Zukunft immer weiter verbessert werden.

Nach nur 3 Tagen wurden dem Betriebsleiter Heiko L. die Resultate vom Team vorgestellt.

Die 1. Alternative mit dem Ergebnis einer Rüstzeitersparnis von ca. 55 % und eine 2. Alternative (Teamrüsten) mit dem Ergebnis von ca. 72 % Rüstzeitersparnis. Er war hochzufrieden und konnte die ersten Ergebnisse umgehend an die Geschäftsführung weiterleiten.

In der darauffolgenden Woche wurden die erarbeiteten Standards, gemeinsam mit dem Berater, getestet bzw. teilweise simuliert, da noch nicht alle Veränderungen sofort umsetzbar waren. Alle noch umzusetzenden Maßnahmen sind verbindlich dokumentiert und werden zeitnah abgearbeitet, sodass der Rüststandard in den nächsten Wochen mit allen Einrichtern geübt wird.

Ergebnisse & Fakten

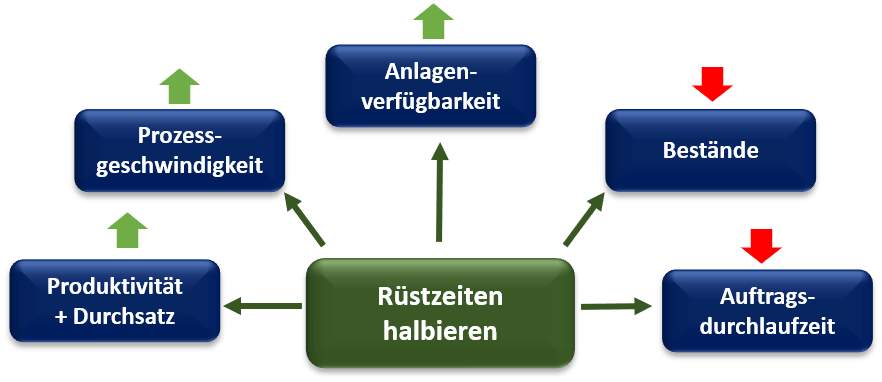

Nach 8 Wochen konnte Betriebsleiter Heiko L. die Ergebnisse messen: der Nutzungsgrad der Anlage wurde um 20 % gesteigert, der reine Rüstzeitanteil konnte kumuliert im gesamten Anlagenbereich um 46 % reduziert werden. Zudem konnten die Ausbringung um ca. 35 % gesteigert und der Auftragsrückstand deutlich reduziert werden, was wiederum zu einer verbesserten Termintreue führte. Durch die kürzeren Rüstzeiten kann die Anzahl der Rüstvorgänge erhöht werden. Die Flexibilität steigt. Dadurch wird ein höherer Durchsatz an fakturierbaren Kundenaufträgen (Umsatzerhöhung) möglich. Lagerlosgrößen werden reduziert und Bestände dadurch abgebaut. Diese Strategien wirken sich mittelfristig positiv auf der Ertragsseite aus.

Die Ergebnisse weiter verbessern

Für das Unternehmen ist es nun essentiell wichtig auf diesen Ergebnissen aufzubauen und sich weiter zu verbessern um die Wettbewerbsfähigkeit weiter auszubauen.

Es wird ein kontinuierlicher Verbesserungsprozess (KVP) angestoßen mit einer klaren Strategie: Wertschöpfung steigern & Verlustzeiten weiter minimieren!

Durch das Implementieren von zyklisch durchgeführten Rüstaudits, wird der Rüstprozess nun in festen Abständen überprüft und in kleinen Schritten weiter optimiert.

Abweichungen vom Standard bzw. erkannte Probleme werden festgehalten, Lösungen gesucht, Maßnahmen festgelegt, die Wirksamkeit überprüft und der Standard wird weiterentwickelt (PDCA Zyklus). Es werden regelmäßig kleine Zeiteinheiten zu festen Zeitpunkten investiert um Prozesse weiter zu verbessern, zu stabilisieren und Probleme nachhaltig zu lösen. In festen Zeitabständen ist der Prozessberater als Coach an Bord um durch seine „externe Brille“ die Verbesserungsprozesse weiter zu begleiten und bestimmte Dinge nochmal in Frage zu stellen.