Sich schnell auf veränderte Kundenbedarfe und auf die Dynamik des Marktumfeldes einzustellen, ist heute ein unabdingbarer Erfolgsfaktor im Markt zu bestehen.

Unternehmen, egal in welcher Branche, denen dies gelingt, sind dem Wettbewerb immer einen Schritt voraus.

Echte Flexibilität zu realisieren ist auch das Ziel bei einem mittelständischen Hersteller von Kunststoff- und Metallprodukten. Das Unternehmen ist geprägt von einer hohen Variantenvielfalt, kleinen Losgrößen, ständigen Auftragswechsel in der Produktion und starken Veränderungen im Markt.

Die wesentlichen Schwachstellen waren:

- unabgestimmte Prozessschnittstellen insbesondere zwischen Vertrieb und Produktion

- hohes Störungsvolumen an den Anlagen und wiederkehrende Probleme im Arbeitsumfeld.

- Anlagenbediener, die wenige Anlagentypen bedienen konnten und häufige Rückfragen haben.

- zeitintensive Umrüstvorgänge bei ständigen Auftragswechsel

- mangelnde Kommunikation und lange Informations- und Entscheidungswege und

- fehlende Standards.

Diese Situation führte zu langen Auftragsdurchlaufzeiten, Wartezeiten, mangelnder Maschinenverfügbarkeit, Kundenreklamationen und letztlich zu fehlender Flexibilität bei Änderungen auf Kundenseite.

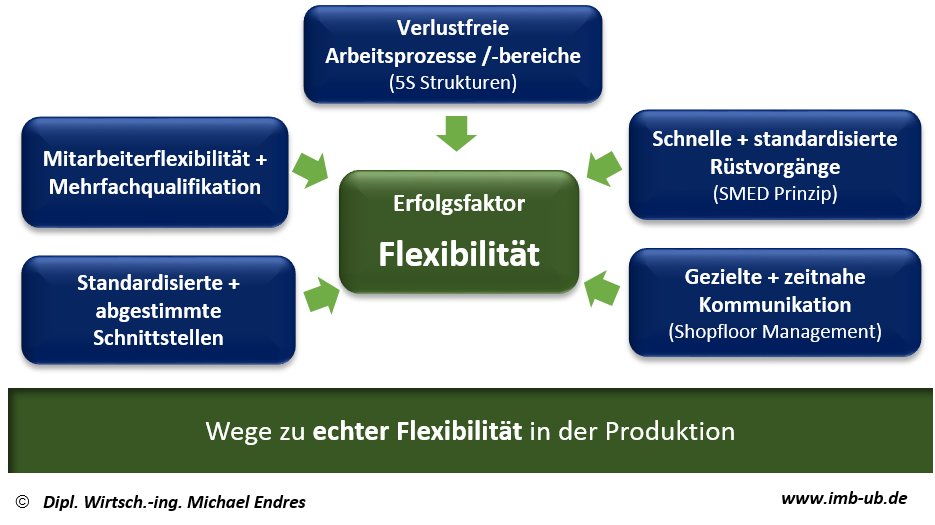

Gemeinsam mit Management und Mitarbeitern wurde ein Zielsystem entwickelt um interne Prozesse zu beschleunigen und zu flexibilisieren.

Ziel 1| Kurze Auftragswechselzeiten (Schnelles Rüsten)

Mit unserem Methodentraining werden die Mitarbeiter und Führungskräfte für die Systematik des „Schnellen Rüstens“ vorbereitet, trainiert und sensibilisiert. Dadurch wird die Voraussetzungen geschaffen, die eigenen Rüst- und Arbeitsabläufe zu analysieren und zu optimieren.

Danach wird das „Trainierte“ in die Praxis umgesetzt. In mehreren Workshops werden die Umstellungszeiten an den Engpassanlagen gemeinsam aufgenommen, analysiert, verbessert und standardisiert.

Die Rüstzeiten können hierbei zwischen 40 % und 60 % reduziert werden. Klar definierte Rüststandards werden geschaffen und diese sind nun die Voraussetzung das neue Rüstniveau abzusichern und weiter zu verbessern. Rüststandards sind jetzt auch der Leitfaden für neue Mitarbeiter an den Anlagen. Ein entsprechendes Monitoring wird festgelegt um die Rüstorganisation weiterzuentwickeln.

Ergebnis: Flexibleres Produzieren, Fehlerreduzierung, Reduzierung der Durchlaufzeiten und Bestände, schnellere Einarbeitungszeiten, Steigerung der Maschinenverfügbarkeit.

Ziel 2| Vereinfachte und standardisierte Arbeitsprozesse

Unter intensiver Einbeziehung der beteiligten Mitarbeiter werden zunächst alle Engpassarbeitsplätze nach der 5S Methode strukturiert und visualisiert. Arbeitsprozesse, die bisher unterschiedlich abliefen, werden dabei standardisiert. Später wird das 5S System auf alle Arbeitsbereiche übertragen.

Hierbei ist das Ziel Prozessverschwendung wie Such-; Weg-; Stör- und Wartezeiten deutlich zu reduzieren bzw. teilweise zu eliminieren.

Ergebnis: Effizienteres Arbeiten. Die 5S Standards erleichtern nun auch den bereichsfremden bzw. neuen Mitarbeitern die Einarbeitungsphase und führen zu besserer Arbeitsqualität, schnelleren Arbeitsprozessen und deutlicher Reduzierung der Fehlerquote.

Ziel 3| Flexible und qualifizierte Mitarbeiter

Es wird ein Qualifizierungskonzept und systematisches Training für die Mitarbeiter entwickelt und angestoßen: Mehrfachqualifizierung, selbstständige Bearbeitung kleiner und mittlerer Probleme an den Anlagen, Sicherheit in der Beurteilung der Produktqualität und im Umgang mit der Anlage, Beherrschen der Standards.

Die Ausgestaltung einer Qualifikationsmatrix ist dabei ein wesentliches Werkzeug, die Fähigkeiten der Mitarbeiter zu bewerten, transparent zu machen und diese entsprechend einzusetzen und weiterzuentwickeln.

Ergebnis: 60 % weniger Störungen und Unterbrechungen. Flexible Einsetzbarkeit vieler Mitarbeiter in unterschiedlichen Bereichen und an unterschiedlichen Anlagen. Weniger Rückfragen und deutlich höhere Mitarbeiterflexibilität bei Kapazitätsschwankungen. Stabilere Prozesse.

Ziel 4| Klarheit an den Prozess – Schnittstellen

Schaffung von Transparenz an den wichtigsten Schnittstellen in der Prozesskette. Insbesondere zwischen Vertrieb, dem Anlauf der Neuteile und der Produktion. Diese werden klar strukturiert und aufeinander abgestimmt. Informationsprozesse sind nun nach klaren Standards (Hol- und Bringschuld) organisiert. Eindeutige interne Kunden- und Lieferantenbeziehungen (Prozessmanagement) und Verantwortungen werden festgelegt.

Ergebnis: Zeitnaher Austausch aller relevanten Informationen. Keine Zeit- und Reibungsverluste. Agieren statt Reagieren. Beschleunigung der Neuanläufe. Reduzierung Rückfragen und Fehler. Schneller am Markt.

Ziel 5| Wirksame und zielgenaue Kommunikation

Durch eine neue Kommunikationsstruktur (shopfloor Management) wird das Tagesgeschäft nun aktiv gesteuert. Nach einer festgelegten Agenda finden tägliche kurzzyklische Kurz-Besprechungen (10 bis max. 15 Minuten) in festen Zeitabständen, definiertem Teilnehmerkreis und in strukturierter Form direkt vor Ort statt.

Das eingeführte Shopfloor Management ist ein Führungsinstrument um zwischen der Werker-, Meister- und Führungsebene sowie den angrenzenden Bereichen (interne Kunden und Lieferanten) zielgenau und höchsteffizient zu kommunizieren.

Die wichtigsten aktuellen Schichtkennzahlen und aktuelle Probleme werden kurz besprochen und an der shopfloor Tafel dokumentiert und visualisiert. Abweichungen werden unmittelbar erkannt. Somit kann höchstmögliche Transparenz über den aktuellen Zustand der Produktion und der zu steuernden Ressourcen sichergestellt werden.

Ergebnis: Es gibt keine endlosen Besprechungen mehr fernab der Produktion.

Es wird vorausschauend agiert. Maßnahmen werden, nicht zeitverzögert, sondern sofort angestoßen. Auftretende Probleme werden durch einen strukturierten Problemlösungsprozess zeitnah und nachhaltig gelöst und zukünftig weitestgehend vermieden. Bei Abweichungen kann somit frühzeitig, sozusagen fast in „Echtzeit“, gegengesteuert werden.

Diese in sich verzahnten (investitionsarmen) Maßnahmenpakete brachten kurz- und mittelfristig, unternehmensintern sowie extern zum Kunden, eine signifikante Flexibilitätssteigerung.

Die Prozesse wurden robuster und weniger störanfällig. Die gesamte Produktivität, die Motivation der Mitarbeiter und letztlich die Ertragssituation des Mittelständlers haben sich deutlich verbessert.

An welchen Stellen und in welchen Bereichen müssen Sie flexibler und schneller werden?

Flexibilität ist organisierbar!

Sprechen Sie uns unverbindlich an