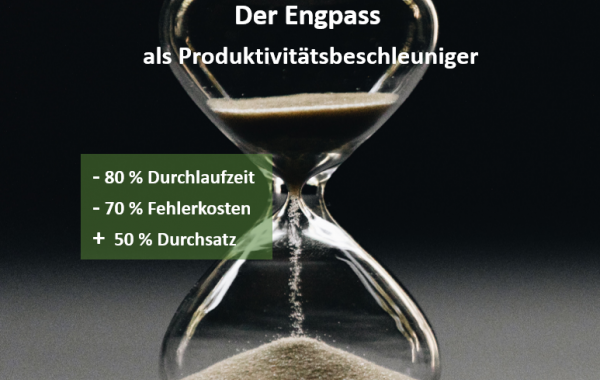

Bis zu 80 % reduzierte Auftragsdurchlaufzeiten und Umlaufbestände, Durchsatz um 50 % gesteigert, 70 % reduzierte Fehlerkosten, nahezu 99 % Termintreue … sind nachweisbare Projektergebnisse durch gezieltes Engpassmanagement.

Ausgangssituation

Der Marktdruck auf viele Unternehmen nimmt zweifellos zu. Die Kundenanforderungen schneller, besser und flexibler zu produzieren machen vor keiner Branche halt. Das Managen dieser Herausforderungen bestimmt das Alltagsgeschäft.

„ Eine Kette ist nur so stark wie ihr schwächstes Glied “

Die Aussage ist bekannt und logisch. Dennoch wird die Konzentration auf den Engpass in den meisten Unternehmen völlig vernachlässigt. Man optimiert meist nach dem „Gießkannenprinzip“.

Dadurch laufen viele Anstrengungen und Investitionen zu Prozessverbesserungen ins Leere und verpuffen. Messbare Erfolge in Hinblick auf das Betriebsergebnis (Gewinn, Umsatz, Ertrag) bleiben dann oft aus.

Hier setzt das Engpassmanagement bzw. TOC (Theory of Constraints) an. TOC hat schon seit vielen Jahren mit Erfolg in vielen mittelständischen Unternehmen weltweit Einzug gehalten. Spätestens seit Erscheinen des Wirtschaftsromans „Das Ziel“ von Eliyahu Goldratt hat sich dieses Thema auch in der Praxis etabliert.

Prinzipien des Engpassmanagement (TOC – Theory of Constraints)

Grundgedanke 1: Jede Prozesskette hat einen Engpass, der den Materialdurchsatz, die Gesamtausbringung bzw. Leistung und somit den Umsatz (Durchsatz) bestimmt und somit auch das Betriebsergebnis.

Jede mehrstufige Produktion hat einen Prozessschritt, der die geringste Kapazität im System aufweist. Hier werden also weniger Teile hergestellt als bei allen anderen Prozessschritten. Dieser Fertigungsschritt ist somit der Leistungsbegrenzer Ihres Produktionssystems bzw. Ihrer Prozesskette.

Grundgedanke 2: Ein Engpass ist alles das, was uns daran hindert Geld zu verdienen.

„ Eine verlorene Stunde Umsatz am Engpass ist eine verlorene Stunde Umsatz für den gesamten Wertstrom bzw. das gesamte System “

Die 5 Schritte zur engpassorientierten Gewinnmaximierung

- Schritt: den tatsächlichen Engpass finden

- Schritt: Keine Zeit am Engpass verschwenden und diesen maximal ausnutzen

- Schritt: dem Engpass optimal zuarbeiten

- Schritt: Falls nötig die Kapazität am Engpass erhöhen

- Schritt: Einen kontinuierlichen Verbesserungsprozess am Engpass implementieren

Den tatsächlichen Engpass finden

Manchmal glaubt man vorschnell den „Übeltäter“ (Engpass) ausfindig gemacht zu haben. Ganz so einfach ist es meist nicht. Ein Engpass entsteht an der Stelle, wo die benötigte Kapazität nicht zur Verfügung steht. Das kann unterschiedliche Ursachen haben. Hohe Materialbestände vor einem Arbeitsbereich können beispielsweise ein Hinweis auf einen Engpass sein. Eine fundierte Engpassanalyse durchzuführen ist die Voraussetzung um außergewöhnliche Erfolge zu erzielen.

Ein genaues Beobachten des gesamten Fertigungsflusses in Kombination mit den Erkenntnissen erfahrener Produktionsleute ist eine Möglichkeit den echten Engpass ausfindig zu machen. Ein gutes Werkzeug ist hierbei die Wertstromanalyse. Ergeben sich dabei mehrere potenzielle Engpässe, sind diese näher zu analysieren und auszuwerten.

Auch die IT gestützte Simulation über Auftragsverläufe an den einzelnen Produktionsstationen ist ein praktisches Werkzeug den echten Engpass ausfindig zu machen.

Den Engpass maximal ausnutzen und optimal steuern

Ist der (tatsächliche) Engpass gefunden, geht es darum den Materialdurchsatz an dieser Stelle zu erhöhen um damit gleichzeitig den Gesamtdurchsatz (Umsatz) zu erhöhen. Der Fokus liegt also ab jetzt auf den konsequenten Verbesserungen am Engpass. Um diesen leistungsfähiger zu machen muss er optimal organisiert werden.

Wie stelle ich sicher, dass keine Zeit am Engpass verschwendet wird?

- Rüstzeiten radikal reduzieren (SMED) – Effiziente Rüststrategien einsetzen

- Stillstandzeiten gegen 0 (z.B. überlappte Pausenzeiten bzw. Springer einsetzen)

- Prozess- und Anlagenverluste systematisch reduzieren (5S wirksam einsetzen)

- Auftretende Probleme nachhaltig und zeitnah lösen (Shopfloor Management)

- Sicherstellen, dass kein Ausschuss über diesen Arbeitsplatz läuft

- Fehler gegen 0 (Gut ausgebildetes Personal einsetzen. Mitarbeiter qualifizieren.)

- Nur die Teile am Engpass produzieren für die ein aktueller Bedarf (Umsatz /Cashflow) vorliegt.

- etc.

Auch hinsichtlich der internen Schnittstellen (interne Lieferanten und Kunden) ist das System zu optimieren. Es ist ein Regelsystem aufzustellen um den Engpass optimal zu steuern. Interne Lieferanten müssen diesem Arbeitsplatz bestmöglich zuarbeiten. Der Engpass dient zukünftig als Taktgeber für die gesamte Wertstromkette.

Die nötigen Maßnahmen sind zu priorisieren, da sonst die Umsetzer zum Engpass werden.

Verbesserungen in „Nicht – Engpassbereichen“ dienen ausschließlich der lokalen Optimierung, haben aber nach der Logik des TOC meist keine signifikante Wirkung auf das Betriebsergebnis, da die Leistung des gesamten Systems durch den Engpass bestimmt wird!

Wenn Sie mehr über praktisches Engpassmanagement und über entsprechende Ergebnisse und Erfolge aus Projekten erfahren möchten, senden Sie uns eine mail info@imb-ub.de oder rufen Sie uns einfach an 06887 887921.

Unser Spezialist zum Thema Engpassmanagement setzt sich dann unverbindlich mit Ihnen in Verbindung und beantwortet gerne Ihre Fragen.